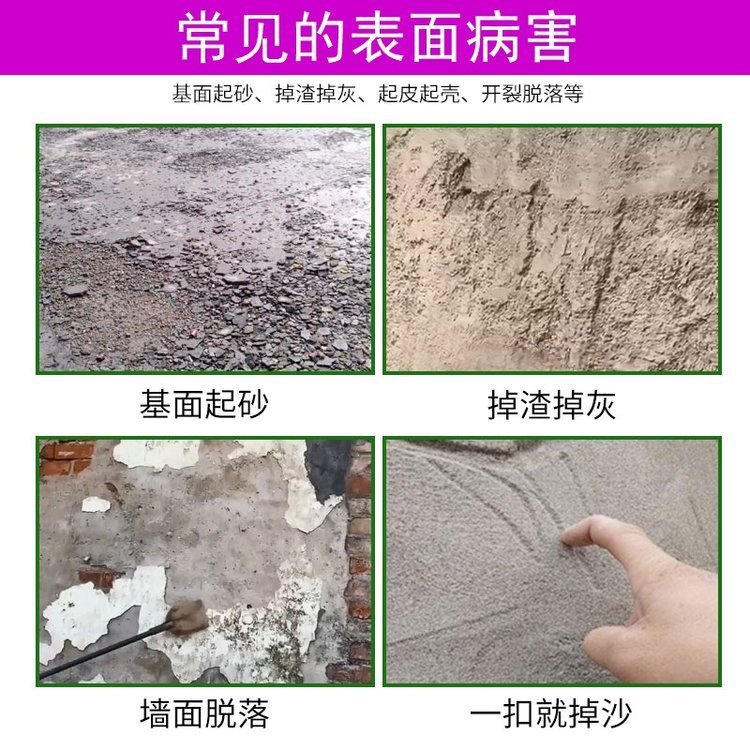

起砂原因

1.水灰比过大:即混合混凝土水量大,导致混凝土表面泌水,降低混凝土表面强度。

2.砂石级配不合理,含泥量高:骨料级配不合理,土砂过细也容易导致地面起砂,影响水泥的早期水化和混凝土的凝结。

3.施工过程中过度振捣:加剧混凝土表面泌水,导致混凝土表面强度低。

4.维护不当:未及时维护或维护不足,暴露或强风导致混凝土表面大量失水,表面水化不足,强度低。

5.其他原因:压光时间控制不好,混凝土表面未达到一定强度,低温施工混凝土表面冻结等。

6.在混凝土完全硬化前洒水养护,导致混凝土表面水灰比增加,强度降低。

施工现场经常使用界面剂搅拌水泥水泥进行刮擦,希望覆盖起砂部位。事实上,这不会达到预期的效果。一般情况下,表面干燥后会开裂剥落,大面积起壳。这是因为基层处理不好。基层起粉是完全错误的。

本段材料的特点折叠编辑。

1.混凝土硬化剂由1#材料(无色透明,用于硬化)和2#材料(白色乳液,耐磨)组成;

2.通过与混凝土的渗透产生化学反应,形成致密的晶体。施工简单,只需喷涂刷即可达到理想的耐磨、硬化、亮化效果;

3.渗透固化:有效渗透1~3mm,与混凝土中的物质发生化学反应,形成致密整体;抗压强度提升10%~40%,硬度和密度有效提升;

4.增亮抗渗:增硬后地面有光泽,感觉效果好,防止水和油渗入混凝土。

本段材料用法折叠编辑。

分两步,先用1#号材料加硬,再用2#材料耐磨。

1.基层要求。

清洁起砂地面,无浮灰,保持干燥(允许潮湿,但不得有明水);

gongchengshi灌浆系列和A3高强度修补材料修补裂缝和缺陷部位后,用A5混凝土硬化剂进行硬化处理。

2.硬化处理。

直接喷洒1#材料,确保基层完全浸润吸收,随时补充吸收1#材料,保持渗透状态,使整个地面完全渗透;

将低洼处多余的1#材料随时扫至吸收处,确保基层在2小时内充分吸收1号材料,不得堆积剩余材料;

严重起砂的地面可连续三天重复喷洒1#材料。

3.耐磨处理:

1#材料施工至少48小时后,用2#材料直接涂在硬化地面上,一次即可。应均匀饱满,无需维护,7天后可正常使用。

使用混凝土地面液体硬化剂后,混凝土地面的硬度和密度取决于混凝土地面表面的质量,液体硬化剂可以大大提升一般混凝土地面的耐磨性,降低除尘程度。对于高质量的混凝土地面(水灰比小,抛光表面精密),对液体硬化剂的需求减少。

<

< <

< <

< <

< 24h服务热线:18839788192 / 18839788192

24h服务热线:18839788192 / 18839788192  地址:二十六家生产工厂多家销售网点

地址:二十六家生产工厂多家销售网点

客服1

客服1  客服2

客服2